АЭРОЗОЛЬНЫЕ УСТРОЙСТВА

Расстановка ударений: АЭРОЗО`ЛЬНЫЕ УСТРО`ЙСТВА

АЭРОЗОЛЬНЫЕ УСТРОЙСТВА - устройства для перевода веществ в состояние аэрозолей. А. у. получили широкое распространение в различных областях. Они входят в качестве элемента во многие технологические процессы, используются в аппаратах химической, пищевой, строительной промышленности, в устройствах для сжигания топлива в поршневых двигателях и турбинах внутреннего сгорания, в реактивных двигателях и топках. В медицине и ветеринарии А. у. применяют для дезинфекции и дезинсекции, аэрогенной вакцинации, ингаляционной и наружной химиотерапии (см. Аэрозолыперапия). В растениеводстве и лесоводстве А. у. применяют для борьбы с вредными насекомыми и возбудителями болезней. А. у. нашли применение в военном деле для создания дымовых завес. А. у. широко применяют в процессе использования многих продуктов бытовой химии и парфюмерно-косметических изделий.

А. у. используются на земле (переносные, навесные, самоходные), а также в воздухе (монтируемые на самолетах или вертолетах).

Перевод вещества в состояние аэрозоля (см. Аэрозоли) может быть осуществлен только в момент применения препарата, т. к., в отличие от эмульсий и суспензий, аэрозоль нельзя приготовить заранее. Распыление твердых тел идет в две стадии: вначале вещества подвергаются измельчению, а затем распылению. Механизм распыления жидкостей во всех случаях заключается в том, что под действием гидравлического давления, центробежной или аэродинамической силы жидкость вытягивается в узкие струйки (нити) или пленки, к-рые затем распадаются на капли под действием сил поверхностного натяжения.

Главным элементом любого устройства для получения диспергационных аэрозолей является форсунка. В механических форсунках и центробежных распылителях струя жидкости дробится под действием центробежных сил, возникающих при вращении струи или самого распылителя. В гидравлических форсунках распыление достигается за счет сил трения, возникающих на поверхности раздела жидкость - газ в результате большой относительной скорости газа и жидкости. Для перемещения струи относительно воздуха используют различные способы. Первый способ - жидкость вытекает с большой скоростью в неподвижную газовую среду; для распыления используется ее кинетическая энергия. По второму способу жидкость, вытекающая с малой скоростью в движущийся поток газа, дробится за счет его кинетической энергии.

Устройства для генерирования аэродисперсных систем называются аэрозольными генераторами. Они делятся: 1) на аппараты, создающие аэрозоли методом диспергирования за счет измельчения (распыления) сравнительно больших объемов жидких или твердых тел на частицы малых размеров; 2) аппараты для создания аэрозолей конденсационным методом, когда коллоидно-дисперсная фаза возникает из молекулярнодисперсной (газообразной).

Генераторы, используемые для получения диспергационных аэрозолей, можно разделить на три группы: механические, пневматические и ультразвуковые. К механическим генераторам относят центробежные распылители и распылители прямого действия. Принцип работы центробежных распылителей заключается в том, что распыливаемая жидкость закручивается в канале или в вихревой камере и затем через сопло выбрасывается в газовую среду. При этом струя жидкости распадается на частицы, образуя аэрозоль. Давление жидкости перед соплом составляет от 6 до 60 кг/см2.

Распылители прямого действия основаны на выбросе из сопла незакрученной струи распыливаемой жидкости с большой линейной скоростью. Давление при этом может достигать величины 1000 кг/см2. Механические распылители обладают значительной производительностью, требуют высоких давлений на распыливаемую жидкость и, как правило, мало пригодны для использования в медицинской аэрозольной аппаратуре, а чаще употребляются в дезинфекционной аппаратуре (см. ниже раздел Аэрозольные устройства для дезинфекции и дезинсекции).

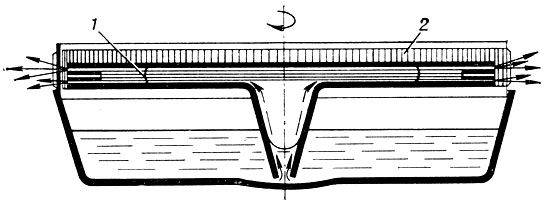

Работа центробежного генератора (рис. 1) основана на том, что распыливаемая жидкость поднимается по стенкам всасывающего конуса, приводимого во вращательное движение электродвигателем или воздушной турбинкой, и направляется по дискам. Под действием центробежной силы пленка жидкости срывается с дисков и образуются мелкие аэрозольные частицы и более крупные капли. При попадании частиц и капель, двигающихся по инерции, на пластины дезинтегратора происходит дальнейшее измельчение капель, а наиболее крупные, осевшие на пластинах дезинтегратора и стенках, стекают обратно в бак для распыливаемой жидкости. С увеличением скорости вращения дисков возрастает скорость движения жидкости на выходе из сопла, увеличивается производительность распылителя и происходит уменьшение среднего радиуса генерируемых частиц.

Наибольшее распространение получили пневматические генераторы (распылители), в к-рых распыливание осуществляется струей газа (пара). При этом, как правило, применяются эжекционные распылители. Давление газа перед соплом от 0,5 до 2,0 кг/см2.

Рис. 1. Принципиальная схема центробежного генератора: 1 - круговое сопло; 2 дезинтегратор (стрелки в конусе указывают направление движения распыливаемой жидкости; стрелки в сопле - выход аэрозоля; стрелка вверху рисунка - вращение конуса)

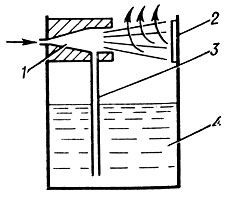

Простейший пневматический генератор (рис. 2) работает следующим образом. Сжатый воздух, кислород или водяной пар поступает в воздушное сопло и выходит оттуда с большой скоростью. В результате этого происходит разрежение и распыливаемая жидкость поднимается по жидкостному соплу, попадает в газовую среду, пульсирует и распадается на капли. Образующиеся при распаде частицы двигаются по инерции и попадают на сепаратор. Крупные частицы частично разбиваются на более мелкие, а частично осаждаются и стекают обратно, смешиваясь с распыливаемой жидкостью.

Рис. 2. Принципиальная схема пневматического генератора: 1 - воздушное сопло; 2 - сепаратор; 3 - жидкостное сопло; 4 - распыливаемая жидкость (прямая стрелка указывает движение сжатого газа; изогнутые стрелки - выход аэрозоля)

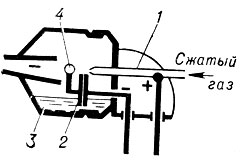

Разновидностью пневматического генератора является электроаэрозольный генератор (рис. 3). Сжатый газ поступает в воздушное сопло, а распыливаемая жидкость подсасывается через жидкостное сопло. В качестве сепаратора может служить шарик. На воздушное сопло подается положительный потенциал, а на жидкостное сопло и сепаратор - отрицательный потенциал. Вытекающая из сопла струя жидкости распадается на частицы, к-рые в силу электростатической индукции приобретают отрицательный заряд (если поменять полюса электродов, то частицы будут приобретать положительный заряд). Этот метод электризации частиц электростатической индукцией является наиболее распространенным в медицинской аэрозольной аппаратуре.

Рис. 3. Принципиальная схема электроаэрозольного генератора: 1 - воздушное сопло; 2 - жидкостное сопло; 3 - распыливаемая жидкость; 4 - шарик, служащий сепаратором. На воздушное сопло подается положительный электрический потенциал (+), на жидкостное сопло подается отрицательный электрический потенциал (-); на рисунке слева - трубка для выхода отрицательного аэрозоля

Для получения аэрозоля с твердой дисперсной фазой применяются пневматические центробежные (вихревые) распылители. Воздух или кислород поступает через выполненный в корпусе канал в распылительную камеру, в к-рой находится предварительно измельченный распыливаемый порошок. При выходе газового потока из канала, направленного по касательной к цилиндрической камере, образуется вихрь, к-рый срывает с поверхности порошка частицы и выносит его через выходное отверстие. Таким образом происходит "поверхностное" распыливание порошка, уровень к-рого находится ниже входа газа в камеру. По мере уноса частиц турбулентным потоком газа происходит уплотнение слоя порошка и образование хорошо обтекаемого профиля, унос частиц уменьшается и затем прекращается. При увеличении скорости воздушного потока распыливание возобновляется. В нек-рых случаях применяют метод распыливания порошка, заключающийся в продувании газа через его слой.

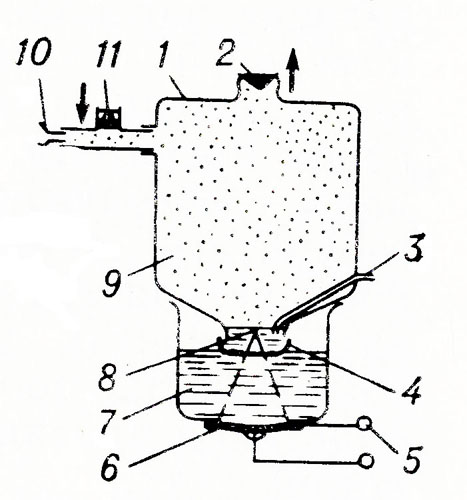

Рис. 4. Принципиальная схема ультразвукового аэрозольного генератора: 1 - распылительная камера; 2 - клапан для уменьшения избыточного Давления в распылительной камере; 3 - трубка для подачи лекарственного вещества; 4 - сосуд для лекарственной жидкости со звукопроницаемым дном; 5 - клеммы для подсоединения генератора электрических колебаний ультразвуковой частоты; 6 - специальная пластина, генерирующая ультразвуковые колебания (пьезоэлектрический преобразователь); 7 - вода для проведения ультразвуковых колеоаний к сосуду с лекарственным веществом; 8 - точка наибольшей интенсивности ультразвуковых колебаний (фокус), где из лекарственной жидкости образуется аэрозоль; 9 - аэрозоль; 10 - мундштук; 11 - клапан для подачи воздуха, который перемещивается с вдыхаемым аэрозолем

Генерирование аэрозоля при ультразвуковом методе осуществляется энергией ультразвуковых колебаний с частотой от 0,8 до 2,5 мгц, фокусируемых на поверхности распыливаемой жидкости. Верхушка образующегося под давлением этих колебаний фонтанчика распадается на аэрозольные частицы, к-рые потоком газа выносятся из распылительной камеры.

Ультразвуковые генераторы (рис. 4) обладают высокой по сравнению с пневматическими производительностью, а генерируемый с их помощью аэрозоль имеет узкий спектр размеров. При этом с увеличением частоты колебаний уменьшается средний радиус частиц. Производительность генератора регулируется интенсивностью (амплитудой) ультразвуковых колебаний.

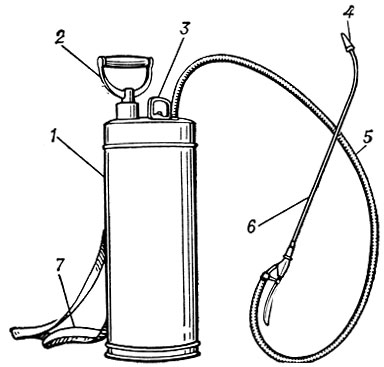

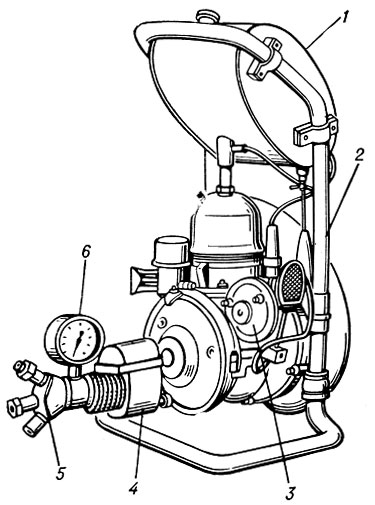

Аэрозольные устройства для дезинфекции и дезинсекции. Обилие и разнообразие объектов и условий дезинфекции и дезинсекции не позволяют ограничиться одним типом аппарата для создания аэрозолей. К гидравлическим распылителям относятся гидропульт (см.), автомакс (рис. 5), дезинфаль, моторный распылитель жидкостей - МРЖ-2 (рис. 6), применяемые в практике мед. дезинфекции и дезинсекции. Необходимое давление для выбрасывания жидкости из резервуара в гидропульте, автомаксе и дезинфале создается при помощи ручных поршневых насосов, в аппарате МРЖ-2 - при помощи шестеренчатого насоса.

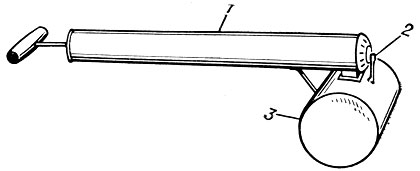

Пневматические распылители представлены ручными распылителями жидкостей ЖР-6 (рис. 7) и порошков ПР-1, распылителем низкого давления РНД-1, опыливателем, входящим в состав комбинированной дезинфекционной установки КДУ. Указанные аппараты создают аэрозоли, содержащие крупные частицы и дающие возможность получить значительные концентрации дезинфицирующих препаратов на поверхностях.

Рис. 5. Гидравлический распылитель автомакс: 1 - резервуар; 2 - ручка насоса; 3 - крышка отверстия для заливки раствора; 4 - форсунка; 5 - шланг; 6 - штанга; 7 - заплечные ремни

Для получения высокодисперсных, сравнительно долго не оседающих аэрозолей обычно используют конденсационные методы. Конденсационные аэрозоли образуются при объемной конденсации пересыщенных паров. Принцип работы соответствующих устройств заключается во введении раствора дезинфектанта или инсектицида в поток горячего газа, движущегося с большой скоростью. Источником горячих газов для испарения растворов препаратов могут служить газовые турбины, двигатели внутреннего сгорания, турбореактивные и реактивные двигатели.

Рис. 6. Моторный распылитель жидкостей МРЖ-2: 1 - емкость для бензина; 2 - рама; 3 - двигатель; 4 - насос; 5 - гребенка для подсоединения шлангов с наконечниками-распылителями; 6 - манометр

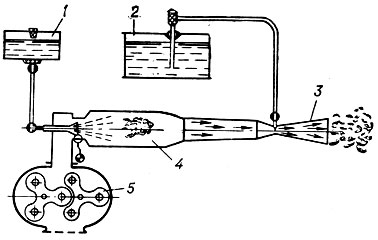

В мед. дезинфекции и дезинсекции для образования высокодисперсных туманов применяют термомеханические генераторы. Образование туманов в данном случае представляет собой совокупность процессов механического распыления, полного или частичного испарения образовавшихся капель и конденсации паров по выходе из сопла в относительно холодный воздух. Примером такого типа аппаратов является генератор аэрозолей АГ-УД-2 (рис. 8).

Рис. 7. Ручной распылитель жидкостей ЖР-6: 1 - насос; 2 - сифонная трубка; 3 - емкость для раствора

В последнее время получили распространение бескомпрессорные, безмоторные термомеханические генераторы аэрозолей пульсирующего типа; их примером могут служить аппарат "Микрон" и переносный генератор аэрозолей. Термомеханические генераторы имеют сравнительно большую производительность, что позволяет применять их для обработки значительных объемов и площадей. Однако выделение продуктов сгорания топлива обусловливает возможность использовать эти аппараты в помещениях только в отсутствии людей и при соблюдении необходимых предосторожностей.

Рис. 8. Принципиальная схема аэрозольного генератора АГ-УД-2: 1 - бак с горючим (бензином); 2 - бак с распыливаемой жидкостью; 3 - сопло, в котором газовый поток разбивает до состояния аэрозоля поступающую из бака (2) жидкость; 4 - камера сгорания топлива для получения интенсивного газового потока (указан стрелками); 5 - насос-воздухонагнетатель

Для получения высокодисперсных аэрозолей инсектицидов в некоторых случаях применяются аэрозольные (дымовые) шашки. Принцип их действия состоит в использовании теплоты экзотермических реакций пиротехнической смеси для возгонки химиката, к-рый при последующем смешении с воздухом образует конденсационный аэрозоль. Аэрозольная шашка представляет собой металлический или картонный цилиндр, снабженный диафрагмой и крышкой. Зажигание шашки производится с помощью запального приспособления. При получении аэрозолей посредством шашек нет необходимости в употреблении растворителей, ибо порошкообразные реагенты смешаны внутри шашек с инсектицидом, составляющим до 60% смеси. Так, в пестицидных шашках, используемых для дезинсекции, в качестве активно действующего вещества применяют гамма-изомер гексахлорциклогексана.

Сравнительно недавно для получения инсектицидных аэрозолей предложены низкотемпературные шашки, в к-рых экзотермическое разложение реагентов используется для образования водяного пара и других газов - носителей инсектицида. В процессе работы шашек подобного типа в связи с отсутствием процессов горения подъем температуры значительно меньше, чем в пиротехнических шашках. Большое количество водяного пара и газов обеспечивает испарение инсектицида и смешивание его с атмосферным воздухом. Аэрозольные шашки эффективны гл. обр. в борьбе с летающими насекомыми; их применение целесообразно в природе и в нежилых помещениях.

Тонкодисперсные аэрозоли инсектицидов с частицами размером менее 10 мкм могут быть получены в результате взрыва аэрозольной бомбы - герметичного контейнера из хрупкого материала, в к-ром находится распыляемое твердое вещество и углекислота под давлением от 3 до 20 ати. Для предупреждения агрегации тонкодисперсных частиц на их поверхность наносят защитное покрытие, напр. диэтиленгликоль монолаурата в количестве 0,1-5% (по весу).

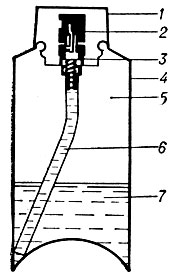

Одним из широко распространенных методов получения аэрозолей является использование перегретой жидкости. Соответствующие устройства носят название аэрозольных баллонов, аэрозольных упаковок или упаковок под давлением. Аэрозольный баллон объединяет в себе распылительное устройство и источник энергии; он состоит из герметически закрытого сосуда (чаще металлического), снабженного сифонной трубкой и устройством для регулирования выхода препарата (рис. 9). Выпуск аэрозоля в атмосферу происходит через диафрагму в распыливающей головке (при нажатии на последнюю открывается клапан) за счет давления насыщенного пара, находящегося в баллоне над жидкостью, к-рая по выходе из баллона становится перегретой и в результате бурного вскипания распадается в воздухе на мелкие капли. Затем испаряется пропел лент, а химикат образует аэрозоль диспергационного происхождения.

Рис. 9. Принципиальная схема аэрозольного баллона: 1 - защитный колпачок; 2 - распиливающая головка; 3 - чашка клапана; 4 - корпус; 5 - внутренняя полость баллона с насыщенными парами распыливаемой жидкости; 6 - сифонная трубка; 7 - жидкость, подлежащая распылению в смеси с пропеллентом

Т. о., важной особенностью метода диспергирования при помощи перегретой жидкости является возможность получать аэрозоли с заданной степенью дисперсности, регулирование к-рой может быть осуществлено одним из следующих трех способов: путем варьирования размеров выходного отверстия; за счет изменения давления насыщенного пара эвакуирующей жидкости и при помощи переменного соотношения между количеством химиката и эвакуирующей жидкости. В процессе диспергирования химикатов с помощью перегретой жидкости могут быть получены высокодисперсные аэрозоли с частицами, размеры к-рых обычно характерны для конденсационных аэрозолей.

Применение аэрозольного баллона рентабельно для индивидуального использования, когда в целях дезинфекции или дезинсекции в небольших помещениях необходимо создать сравнительно длительно не оседающие аэрозоли, или же для равномерного покрытия ограниченных по площади поверхностей тонким слоем препарата. Аэрозольные баллоны - абсолютно автономные малогабаритные периодически действующие устройства - можно использовать в любых условиях, что дает возможность привлекать население к участию в противоэпидемических мероприятиях.

См. также Дезинфекционные аппараты.

Библиогр.: Витман Л. А., Кацнельсон Б. Д. и Палеев И. И. Распыливание жидкости форсунками, М.-Л., 1962; Фукс Н. А. Механика аэрозолей, М., 1955; Цетлин В. М. Аэрозольные баллоны, М., 1970, библиогр.; Цетлин В. М. и Вилькович В. А. Физико-химические факторы дезинфекции, М., 1969; Экнадиосянц О. К. Распыление жидкостей в ультразвуковом фонтане, Ультразвуковая техника, № 1, с. 8, 1966, библиогр.; Ярных В. С. Механизация ветеринарно-санитарных работ, М., 1965.

Источники:

- Большая медицинская энциклопедия. Том 2/Главный редактор академик Б. В. Петровский; издательство «Советская энциклопедия»; Москва, 1975.- 608 с. с илл., 8 л. вкл.

|

ПОИСК:

|

© Анна Козлова подборка материалов; Алексей Злыгостев оформление, разработка ПО 2001–2019

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://sohmet.ru/ 'Sohmet.ru: Библиотека по медицине'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://sohmet.ru/ 'Sohmet.ru: Библиотека по медицине'